Назначение и классификация сверлильных и расточных станков

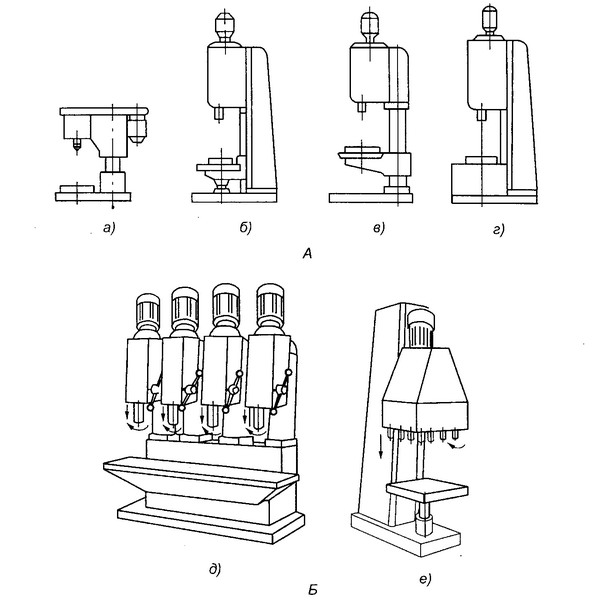

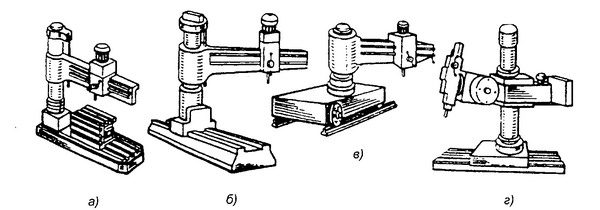

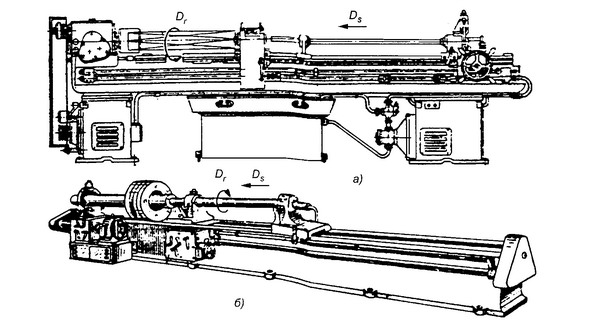

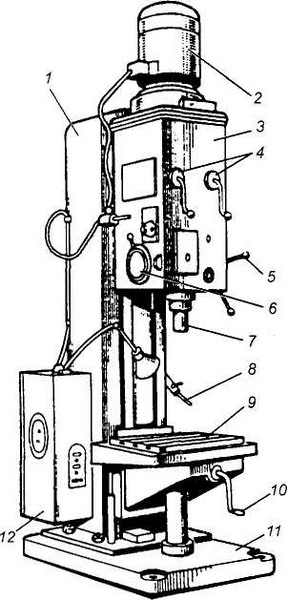

Основные типы сверлильно-расточных станков: вертикально-сверлильные одно- и многошпиндельные (рис. 2); радиально-сверлильные (рис. 3); горизонтально-сверлильные для глубокого сверления (рис. 4, а) и горизонтально-центровальные (рис. 4, б).

Сверлильно-расточные станки по классификатору отнесены ко второй группе, внутри которой их делят на следующие типы: 1 — вертикально-сверлильные; 2 — одношпиндельные полуавтоматы; 3 — многошпиндельные полуавтоматы; 4 — координатно-расточные; 5 — радиально-сверлильные; 6 — горизонтально-расточные; 7 — алмазно-расточные; 8 — горизонтально-сверлильные; 9 — разные сверлильные.

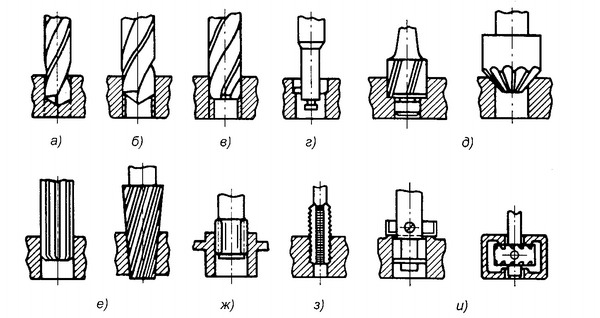

Сверлильные станки предназначены для выполнения следующих работ:

• сверление сквозных и глухих отверстий (рис. 1, а), при этом обеспечивается возможность получения параметра шероховатости поверхности не ниже 12—13 квалитета и Ra = 6,3...15 мкм;

• рассверливание отверстий — увеличение диаметра спиральным сверлом (рис. 1, б);

• зенкерование, позволяющее получить более высокий квалитет и меньшее значение параметра шероховатости поверхности отверстий по сравнению со сверлением (рис. 1, в) — точность 11...13 квалитет, Ra= 10...15 мкм;

• растачивание отверстий, осуществляемое резцом на сверлильном станке (рис. 1, г);

• зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок под головки болтов и винтов (рис. 1, д);

• развертывание отверстий, применяемое для получения необходимых параметров точности (7...11 квалитет) и шероховатости (Ro= 1,25...5 мкм) (рис. 1, е);

• выглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения — сглаживания гребешков на поверхности отверстия после развертывания деталей из дюралюминия, электрона и др. (рис. 1, ж);

• нарезание внутренней резьбы метчиком (рис. 1, з); при использовании комбинированного инструмента получают сложные поверхности;

• цекование — подрезание торцов наружных и внутренних приливов и бобышек (рис. 1, и).

Этими видами работ не исчерпываются возможности сверлильных станков, на них выполняют и другие операции.

При сверлении основными режимами резания являются: подача s; скорость резания V= πDn/1000, м/с (где D — диаметр инструмента, мм, п — частота вращения инструмента, с-1); глубина резания t= 0,5D при сверлении и t= 0,5(D-d) при рассверливании, зенкеровании, развертывании, d — первоначальный диаметр.

Подача — перемещение сверла вдоль оси за один его оборот (или за один оборот заготовки, если она вращается). Различают следующие виды подачи: s0 — на один оборот сверла, мм/об; 5 — минутная подача, мм/мин.

Эти виды подач связаны между собой соотношениями:

s = s0n60.

Станкостроительные заводы выпускают кроме сверлильных станков, изготовляемых серийно, много специальных станков. Эти станки, как правило, обозначают условными заводскими номерами.

Вертикально-сверлильные станки

Главным движением в вертикально-сверлильных станках (мод. 2Н125/2Н135) (рис. 5) является вращение шпинделя с закрепленным в нем инструментом. Движение подачи в станках этого типа осуществляется вертикальным перемещением шпинделя. Заготовку обычно устанавливают на столе станка.

Соосность отверстия заготовки и шпинделя получают перемещением заготовки.

Станина 1 (см. рис. 5) имеет вертикальные направляющие, по которым перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2. Управление коробками скоростей и подач осуществляют рукоятками 4, ручную подачу — штурвалом 5. Контроль глубины обработки осуществляют по лимбу 6. В нише станины размещен противовес. Электрооборудование станка вынесено в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. В средних и тяжелых станках на ее верхнюю плоскость можно устанавливать заготовку. Стол станка бывает подвижным (от рукоятки 10 через коническую пару зубчатых колес и ходовой винт), неподвижным (съемным) или поворотным (откидным). Его монтируют на направляющих станины или выполняют в виде тумбы, установленной на фундаментной плите.

Охлаждающую жидкость подают электронасосом по шлангу 8. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы станка — вручную.

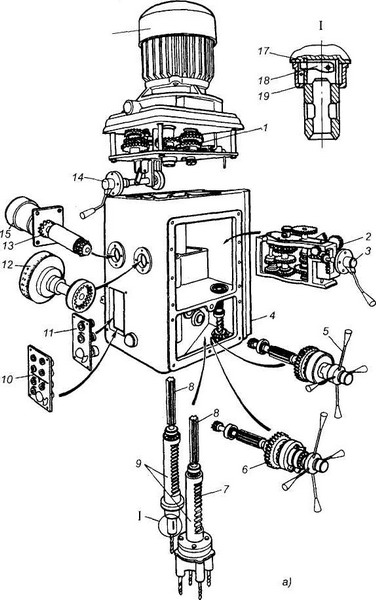

Сверлильная головка 4 (рис. 6) состоит из чугунной отливки, на которой смонтированы коробки скоростей и подач 1, а внутри — шпиндель 8 и механизмы 6, 7, 9, 13 управления. Коробка скоростей содержит двух- и трехвенцовый блоки зубчатых колес, при переключении которых рукояткой 14 шпиндель получает различные угловые скорости. Исполнительным звеном служит кулачково-зубчатый механизм, передающий движение штангам, на которых укреплены вилки, связанные с переключаемыми блоками. Так шпиндель станка мод. 2Н135 имеет 72 ступеней частот вращения от 0,52 до 23,3 с-1, обеспечиваемых коробкой скоростей и двухскоростным электродвигателем 16.

Шпиндель смонтирован на двух шарикоподшипниках в гильзе. Осевое усилие подачи воспринимает нижний упорный подшипник, а вес шпинделя — верхний. Подшипники регулируют гайкой.

Для автоматического выключения механической подачи при достижении заданной глубины обработки станки снабжают соответствующими устройствами. Глубину обработки устанавливают с помощью лимба 12 механизма, смонтированного на левой стороне головки. Механизм приводится в действие зубчатой парой и имеет диск с кулачками для установки глубины сверления и автоматического выключения с реверсом, а также лимб для визуального отсчета. Для сокращения времени на вспомогательные ходы используют механизм 13 ускоренного перемещения шпинделя со своим электроприводом 75. Управление станком осуществляют кнопочной станцией 11 — для универсального станка и более сложной 10 — для автоматизированного.

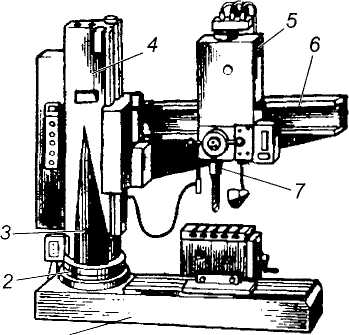

Радиально-сверлильные станки

От вертикально-сверлильных радиально-сверлильные станки отличает конструктивная возможность совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

Радиально-сверлильный станок мод. 2554 (рис. 7) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливаются на приставном столе или непосредственно на верхней плоскости фундаментной плиты 1.

Шпиндель 7 со сверлильной головкой может перемещаться вертикально по направляющим гильзы 4, в радиальном направлении по траверсе 6, а также вместе с траверсой 6 и гильзой 4 поворачиваться вокруг оси неподвижной колонны 3. Эти три движения позволяют устанавливать инструмент по любым координатам. Реверсирование шпинделя осуществляется с помощью фрикционной муфты. Траверса 6 механически перемещается вертикально по гильзе 4 с автоматическим отжимом в начале и зажимом в конце хода.

Сверлильная головка оснащена механизмом автоматического выключения подачи, срабатывающим по достижении необходимой глубины сверления. Станок снабжен системой предохранительных устройств исключающих возможность его поломки вследствие перегрузок.